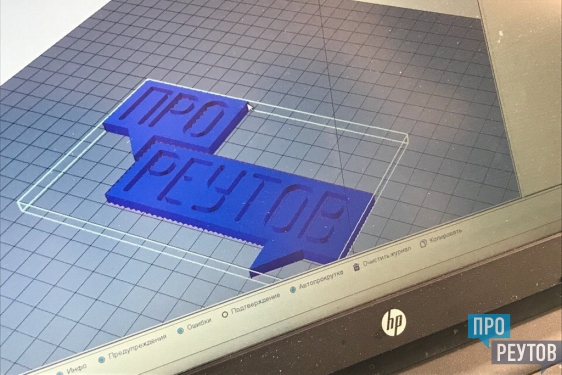

С марта 2017 года в Реутове начала свою деятельность компания «Хэппи Хаус», которая занимается разработкой и производством оборудования, а также 3D-печатью. В «портфолио» её мастерской, расположенной в промзоне, – беговая дорожка, многие детали которой были напечатаны на 3D-принтере. В планах компании – запустить производство самостоятельно разработанного принтера для 3D-печати в серийное производство. Корреспондент «ПроРеутова» пообщалась с генеральным директором компании Алексеем Зиминым, собственными глазами увидела устройство в действии и даже смогла напечатать 3D-модель логотипа редакции.

Компания производит уникальную безмоторную беговую дорожку, многие детали которой сделаны при помощи 3D-печати. Во многом благодаря данной технологии сотрудники «Хэппи Хаус» смогли создать данное изделие.

Эта дорожка является первым российским аналогом дорожек таких мировых брендов, как Technogym, SkillMill и WoodWay Curve. Спортивный снаряд выдерживает большие нагрузки. Для реализации проекта специалисты компании спроектировали и напечатали множество различных деталей, среди них мастер-модели полиуретановых деталей, различные шкивы, втулки, заглушки, корпуса.

– Мы печатаем мастер-модели на 3D-принтере, – рассказал Алексей Зимин, – затем снимаем с них слепки и отливаем нужное количество из пластика или полиуретана. Например, ступеньки для беговой дорожки выполнены из алюминия, покрытого полиуретаном с уникальным рисунком.

– Помимо деталей для беговых дорожек что ещё вы производите на 3D-принтере?

– Кому-то нужны сувениры. Часто заказывают производство различных корпусов. Например, недавно заказывали корпуса для устройств передачи данных потребления энергоресурсов.

– В компании «Хэппи Хаус» могут изготовить недостающие или сломавшиеся детали для какой-либо техники?

– Да. Мы успешно проектировали и печатали на принтере запасные части для электролобзиков, игрушек, различных инструментов. Недавно напечатали корзинку для детского самоката. 3D-печать идеально подходит для печати каких-либо поломанных, потерянных пластиковых деталей, купить которые уже не представляется возможным в силу различных причин.

3D-мастерская, рассказывает Алексей, пользуется популярностью, но обращаются с заказами в основном москвичи. Среди выполненных – печать различных деталей механизмов, корпусов, мастер-моделей. Для сравнения: зубчатый шкив, отфрезерованный из металла, будет стоить тысячи рублей. Напечатать такой же на принтере обойдётся намного дешевле.

Конечно, по прочности пластик не сравнить с металлом. Но если нагрузки на пластик небольшие, то нет смысла создавать деталь из металла, который больше весит и дороже стоит.

А в отличие от литья ещё одним плюсом 3D-печати является то, что технология позволяет изготовить деталь полой внутри, что тоже делает деталь легче. При литье, например, этого добиться нереально, потому что расплавленная масса просто заливается внутрь формы, и изделие получается тяжелее.

– Вы работаете с марта 2017 года, и у вас было немало заказов. А помните ли вы самый необычный заказ?

– Нас просили напечатать маски для косплея – это что-то вроде костюмированной игры. После печати маски дорабатывались фанатами, шлифовались, раскрашивались. И в умелых руках становились практически неотличимыми от оригинальных прототипов. Были вазы, брелоки, потом владельцы их тоже обрабатывали – и получались совершенно уникальные вещи, которые не встретишь в магазине.

Алексей рассказал, что его компания использует АБС-пластик, он более прочный и более стойкий к высоким температурам, выдерживает до 100 градусов по Цельсию. Для печати также часто используют ПЛА-пластик, этот материал легче в печати, для него не нужны специальные условия вроде термокамеры, так как у него меньше усадка. Термокамера позволяет в процессе печати усаживать пластик равномерно. При несоблюдении условий напечатанные слои могут расклеиваться или трескаться. Есть и множество других материалов, доступных для печати, они имеют различные свойства: гибкие, прозрачные, мягкие, имитирующие дерево.

– Если я захочу прийти к вам в мастерскую и напечатать подарок, статуэтку или ещё какую-то красивую штучку, – что нужно сделать для этого? Нужно прийти с готовым макетом или ваши специалисты его сами разработают?

– Художественные произведения мы не разрабатываем. У нас больше технический профиль – детали для механизмов. А напечатать в принципе можем всё. Цифровое изображение статуэтки, например, можно скачать в интернете и принести к нам. Мы её отмасштабируем и, даже если статуэтка будет большая, сможем распечатать её по частям и затем части соединим между собой.

– Как вы считаете, через какое время 3D-печать станет доступной каждому?

– Трёхмерная печать набирает популярность. Всё идёт к тому, что скоро появятся отдельные специальности в учебных заведениях для работы в данной области. Потому что для качественного результата эта технология требует особой подготовки, нельзя любую модель просто взять и напечатать. Её нужно определённым образом спроектировать, подобрать режимы, комплектующие, чтобы печать была качественнее и лучше. Но в недалёком уже будущем любой школьник сможет себе на 3D-принтере напечатать что-либо. Сейчас рынок насыщен всевозможными гаджетами для 3D-печати: 3D-ручки, 3D-сканеры, огромное количество 3D-принтеров. Всё это делает 3D-печать проще и доступнее. Если говорить о промышленной печати, то, конечно, нужны определённые знания, навыки, необходимо оборудование другого уровня.

Компания «Хэппи Хаус», имея опыт работы с разными 3D-принтерами, решила разработать свою линейку 3D-принтеров, так как во многих существующих моделях есть недостатки, осложняющие рабочий процесс. Принтер будет называться Nephila, что означает в переводе с греческого «любящий плести». Такое название не случайно: Nephila – род крупных пауков, плетущих самые большие паутины. В 3D-принтерах, печатающих методом послойного наплавления (FDM), используется пруток из различных материалов, а сам процесс печати похож на плетение. К тому же 3D-принтер реутовских разработчиков имеет внушительный объём для «плетения», что сегодня не часто встретишь среди его собратьев.

– Имея опыт работы с принтерами других производителей, мы решили спроектировать и сделать своё устройство. На рынке обычно встречаются принтеры размером 250 на 250 миллиметров или 200 на 200 миллиметров. Габариты рабочей области печати нашего принтера составляют 400 на 500 миллиметров, и это позволяет печатать объёмные вещи, не разделяя их на несколько частей.

– Планируете ли вы запустить ваш принтер в серийное производство?

– Да, мы планируем выйти с ним на рынок осенью. Сейчас наша модель 3D-принтера проходит финальную доработку и тестирование.